CAMLOGIC è un’azienda nata nel 1964 che dopo alcuni anni di attività nel campo della progettazione e realizzazione di quadri elettrici di comando per impianti industriali, ha focalizzato la propria attività nel settore delle attrezzature e strumenti di controllo avviando la produzione di strumenti di misurazione per materiali solidi e liquidi. Con l’obiettivo di aumentare la presenza nei mercati di riferimento, l’azienda ha scelto di avviare una partnership con INGFOR per intraprendere un percorso di innovazione finalizzato all’efficienza dei processi e dei sistemi organizzativi.

Il progetto si è rivelato sfidanti sin dai primi contatti: un’azienda con oltre 50 anni di storia alle spalle ma con nuove figure in ambito direzionale, una produzione di nicchia, qualità elevata, prodotti customizzati e alto livello di servizio al cliente. Da qui, con un fatturato in crescita importante rispetto al 2020 e obiettivi di raddoppio nei prossimi 5 anni, si è creata la necessità di analizzare la logistica interna per individuare le criticità e migliorare l’efficienza del processo produttivo.

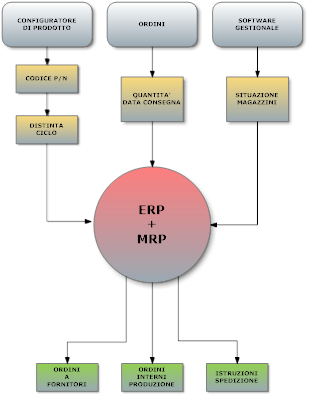

L’approccio è iniziato dai flussi informativi: considerata la disponibilità del portale web implementato dall’azienda per permettere ai clienti di configurare le caratteristiche del prodotto desiderato e imputare direttamente gli ordini e le specifiche di customizzazione, abbiamo suggerito di integrare il portale con un software gestionale dotato di moduli per la pianificazione delle risorse (E.R.P.) e dei fabbisogni materiali (M.R.P.); in questo modo il sistema diventa completamente integrato e partendo dai dati degli ordini acquisiti tramite il portale (oppure inseriti nel gestionale) consente di generare tutte le informazioni necessarie a gestire in maniera automatizzata il flusso di produzione.

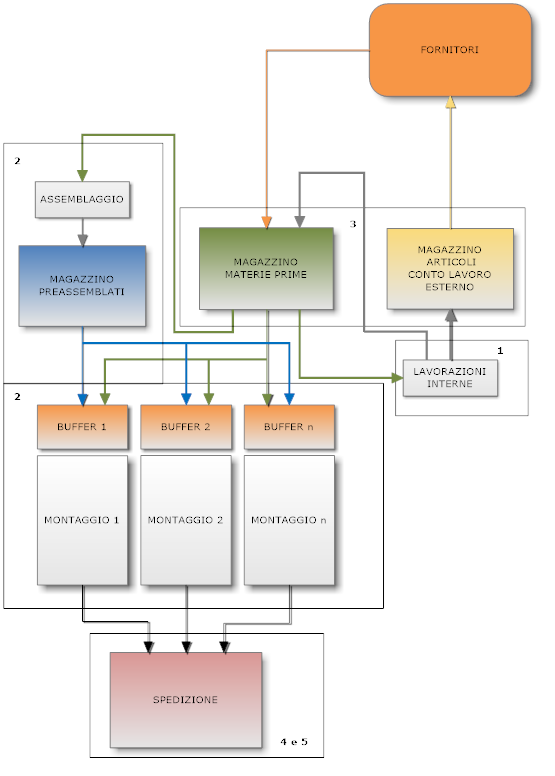

Il passo successivo ha riguardato l’analisi degli spazi e delle movimentazioni necessarie ad alimentare le 4 linee di assemblaggio. A seguito delle valutazioni sono state individuate 5 aree operative, le macro-tipologie di componenti e semilavorati, il numero di referenze per ogni tipologia, i volumi necessari allo stoccaggio rapportati alle frequenze di riordino ed ai tempi di esaurimento dello stock.

Lo studio dei flussi di processo ha portato a modificare alcuni spazi e collocazioni delle aree interne al sito produttivo, mentre le necessità inerenti lo stoccaggio e le movimentazioni della componentistica hanno portato all’ipotesi di acquisire un magazzino automatico, da integrare con il sistema informatico gestionale.

Considerate le modalità di deposito/prelievo e alimentazione dei buffer di linea, si è ritenuto di optare per un magazzino di tipo “buffer module”, una tipologia che invece di movimentare cassetti multi prodotto, gestisce contenitori mono prodotto che possono essere prelevati e collocati direttamente nelle scansie di bordo linea. La soluzione, oltre a garantire una migliore efficienza rispetto alla situazione in esame, richiede una minore occupazione di spazio all’interno dello stabile.

L’analisi dei processi ha riguardato anche due aspetti specifici piuttosto importanti, dei quali parleremo in articoli di prossima pubblicazione:

- La gestione dell’etichettatura e tracciabilità del prodotto;

- La razionalizzazione degli imballi e gestione delle spedizioni.